Aantal Bladeren:182 Auteur:Site Editor Publicatie tijd: 2024-04-18 Oorsprong:aangedreven

Het proces van buigen een plano in een bepaalde hoek of een bepaalde vorm brengen met mechanische apparatuur en gereedschappen wordt mechanisch buigen genoemd.Afhankelijk van de verschillende soorten buigapparatuur en verwerkte materialen, kan mechanisch buigen worden onderverdeeld in stempelen en buigen van plaatstaal, rollen van plaatstaal, buigen van plaatstaal, enzovoort.Bij het buigproces kan het buigproces, afhankelijk van het feit of de plano wordt verwarmd, worden onderverdeeld in koud buigen en warm buigen.

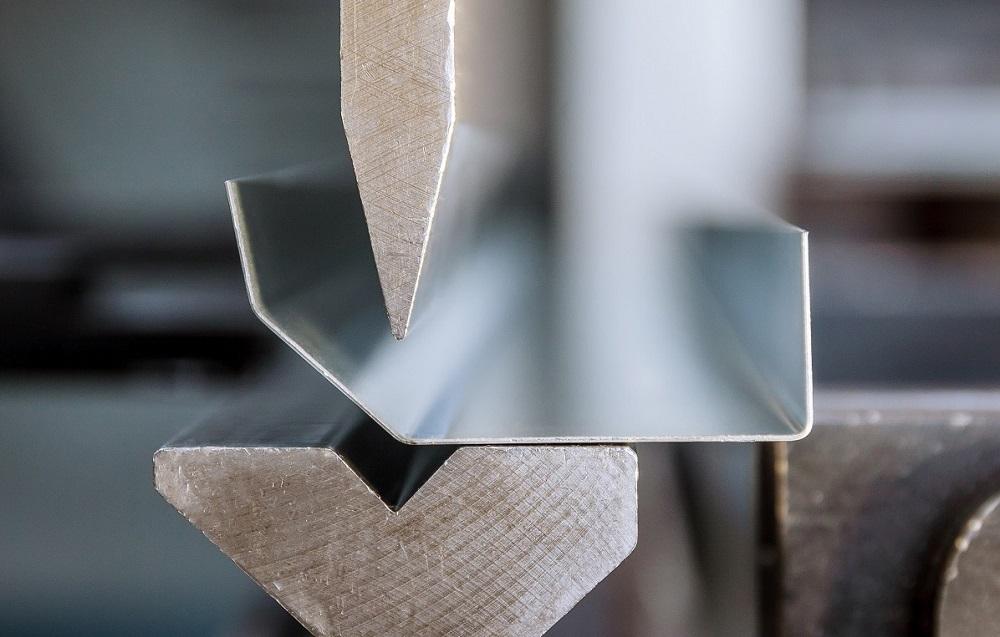

Bij het stempelen en buigen van plaatmetaal wordt gebruik gemaakt van persen en andere drukverwerkingsapparatuur om de te verwerken plano plastische vervorming te laten ondergaan onder invloed van een buigmoment door een speciale buigmatrijs of een algemene buigmatrijs en het buigen van het werkstuk is voltooid in de werkholte van de matrijs.Bij het stempelen en buigen van plaatmetaal wordt gebruik gemaakt van persen en andere drukverwerkingsapparatuur om de te verwerken plano plastische vervorming te laten ondergaan onder invloed van een buigmoment door een speciale buigmatrijs of een algemene buigmatrijs en het buigen van het werkstuk is voltooid in de werkholte van de matrijs.Het stempelen en buigen van plaatwerk is een belangrijk onderdeel van mechanisch buigen en is ook een van de belangrijkste methoden voor het buigen van plaatwerk.Het kan gebogen delen met complexere vormen en een relatief hoge maatnauwkeurigheid buigen.

De volgende afbeelding toont de buigvervorming van het plaatmetaal.Voor het gemak van observatie markeert u vóór het buigen de buigbeginlijn, de buigmiddellijn en de buigeindlijn op het buiggedeelte van het plaatmetaal.De volgende afbeelding (a) en de volgende afbeelding (b) zijn buigonderdelen na het vormen.

Vervorming wanneer het plaatmetaal wordt gebogen

Uit bovenstaande figuur (a) blijkt dat vóór het buigen de drie lijnen ab=a'b'=a'b' op het gedeelte van het plaatmateriaal worden weergegeven. Na het buigen wordt de binnenlaag ingekort en wordt de buitenlaag is langwerpig, namelijk: ab

Nadat de plaat is gebogen, wordt de dikte in de buigzone over het algemeen dunner en treedt er verharding door koud werk op, waardoor de stijfheid toeneemt en het materiaal in de buigzone hard en bros lijkt.Als de bocht wordt herhaald of de afgeronde hoek te klein is, zal deze daarom gemakkelijk breken als gevolg van spanning, compressie en verharding door koud werk.Daarom moeten bij het buigen het aantal buigingen en de hoekradius beperkt zijn.

Aan de andere kant is het buigen van de plaat hetzelfde als bij andere vervormingsmethoden.Bij het buigen wordt het buitenoppervlak van de plaat uitgerekt en wordt het binnenoppervlak samengedrukt.Naast plastische vervorming is er ook sprake van elastische vervorming.Daarom, wanneer de externe kracht wordt verwijderd, veroorzaakt de buiging een terugvering van de hoek en de straal.De reboundhoek wordt de reboundhoek genoemd.

Het beheersen of verkleinen van de terugvering van de buighoek en de buigradius van het buigdeel is een belangrijke inhoud voor het verkrijgen van de nauwkeurigheid van het buigdeel en het waarborgen van de kwaliteit van het buigdeel.Bij productieprocessen wordt de controle van de buighoek en de terugvering van de buigradius meestal bereikt door de minimale buigradius en de terugveringswaarde van de buigradius.

⒈Minimale buigradius De minimale buigradius verwijst doorgaans naar de minimale waarde van de binnenradius van het onderdeel die kan worden verkregen door de persbuigmethode.Bij het buigen wordt de minimale buiging beperkt door de maximaal toelaatbare trekvervorming van de buitenlaag van de plaat.Als de vervorming deze graad overschrijdt, zal de plaat barsten.

Tijdens het buigproces is de buigradius te klein om buigscheuren te veroorzaken, maar de buigradius is te groot, de plaat zal door terugveren volledig worden hersteld in de oorspronkelijke rechte staat, op dit moment kan de buigradius niet groter zijn dan de maximale buigradius Rmax:

⒉De bepaling van de buigveerwaarde wordt doorgaans bepaald op basis van de relatieve buigradius r/t (r is de binnenafrondingsradius van het buigdeel, t is de dikte van de plano).

●Als rlt<(5~8), is de rebound-waarde van de buigradius niet groot, dus wordt alleen rekening gehouden met de rebound-hoek.

●Als r/t≥10, vanwege de relatief grote buigradius, veert niet alleen de hoek van het werkstuk terug, maar heeft de buigradius ook een grotere rebound.

Het stempel- en buigproces kan de verwerking van complexere vormdelen voltooien, en de geproduceerde onderdelen hebben de voordelen van hogere precisie en goede productconsistentie.Om de buigkwaliteit te verbeteren en de matrijsfabricage te vereenvoudigen, worden er op de volgende aspecten specifieke eisen gesteld aan de bewerkte buigdelen.

⒈De afrondingsradius van het gebogen deel mag niet te groot of te klein zijn.Als de afrondingsradius te groot is, is het vanwege de invloed van terugvering niet eenvoudig om de buighoek en afrondingsradius van het onderdeel te garanderen.Als de afrondingsradius te klein is, omdat deze gemakkelijk te buigen en te scheuren is, moet deze twee keer of vaker worden gebogen, dat wil zeggen vooraf in een hoek met een grotere afrondingsradius worden gebogen en vervolgens naar de vereiste buigradius worden gebogen. waardoor de productiecyclus wordt verlengd.Het brengt ook nadelen met zich mee bij buigwerk.

⒉Wanneer de relatieve buigradius r/t<0,5~1 is, moet de buiglijn loodrecht staan op de richting van de gerolde vezel van het materiaal.Als de onderdelen verschillende buigrichtingen hebben, moet de hoek tussen de buiglijn en de richting van de gewalste vezel op 45° worden gehouden.

⒊De buighoogte van het buigdeel mag niet te klein zijn en de waarde is h>r+2t (zie onderstaande afbeelding).Anders is het, omdat het steunoppervlak van de flens niet voldoende is op de mal, niet gemakkelijk om een voldoende buigmoment te vormen, en is het moeilijk om een onderdeel met een nauwkeurige vorm te verkrijgen.Als de hoogte van de flens niet voldoet aan het hierboven gespecificeerde bereik, moeten over het algemeen technische maatregelen worden genomen, dat wil zeggen eerst de flens verlengen en vervolgens het overtollige deel na het buigen afsnijden.

⒋Voor onderdelen met een gebogen, getrapte vorm, omdat ze gemakkelijk te scheuren zijn aan de basis van de afgeronde hoeken, moet de lengte B van het niet-gebogen onderdeel worden verkleind zodat het buiten de buiglijn uitkomt.Als de lengte van het onderdeel niet mag worden ingekort, moet er een groef worden gesneden tussen het gebogen deel en het ongebogen deel, zoals weergegeven in de afbeelding.

⒌Voor onderdelen met inkepingen aan de gebogen randen mogen de inkepingen niet van tevoren worden gemaakt en worden ze afgesneden nadat ze zijn gevormd.Op deze manier kan het fenomeen van vorken of vormingsproblemen tijdens het buigproces worden vermeden.

⒍Wanneer de plaat met gaten wordt gebogen, moet de afstand I van de rand van het gat tot het midden van de buigradius worden gewaarborgd: wanneer t<2 mm;l≥t, wanneer t≥2mm, l≥2t.Als het gat zich in de buigvervormingszone bevindt, zal de vorm van het gat worden vervormd.

⒎De vorm en grootte van de gebogen delen moeten zo symmetrisch mogelijk zijn.Om ervoor te zorgen dat het materiaal tijdens het buigen in balans is en om slippen te voorkomen, moeten de buigdelen r=r2, r3=r4 zijn.

Bepaling van de positie van het oog van het buigdeel

Symmetrische buigdelen

⒏Het gedeelte van de plano dat wordt verkregen door knippen of ponsen heeft vaak bramen, waardoor het gemakkelijk is om tijdens het buigen spanningsconcentraties te veroorzaken.Daarom moet de braam vóór het buigen worden gevijld, en tegelijkertijd moet de zijkant van de braam zich dicht bij de stempel in de compressiezone bevinden en vervolgens buigen om scheuren aan de buitenrand van het onderdeel te voorkomen.

Er zijn veel soorten buigmatrijzen.Afhankelijk van de verschillende vormen van de verwerkte buigdelen, kunnen de buigmatrijzen worden verdeeld in V-vormige buigmatrijzen, U-vormige buigmatrijzen en verschillende vormvormige buigmatrijzen.Afhankelijk van het feit of de mal een persapparaat gebruikt en de werkeigenschappen ervan, kunnen de buigmatrijzen worden onderverdeeld in open type, met persapparaattype, slingertype, slingerastype, enz. De gebruikelijke typen en structuren van buigmatrijzen zijn als volgt.

⒈V.Open buigmallen met U-vormig deel die een buigproces in één ponsslag van de pers voltooien, worden buigmallen met één proces genoemd.De open buigmatrijsstructuur kan de verwerking van eenvoudige buigonderdelen voltooien met lage eisen aan de buigvorm en maatnauwkeurigheid.De onderstaande figuur toont de open buigende matrijsstructuur van V- en U-vormige delen, wat de eenvoudigste vorm van matrijsstructuur is.

Open buigmatrijs voor U- en V-vormige onderdelen

De bovenste en onderste mallen van de hele set mallen zijn van het open type, gemakkelijk te vervaardigen en hebben een grote veelzijdigheid.Wanneer de mal echter wordt gebruikt om te buigen, is het plaatmateriaal gemakkelijk te verschuiven, is de zijlengte van het buigdeel niet eenvoudig te regelen en is de buignauwkeurigheid van het werkstuk niet eenvoudig.De onderkant van het U-vormige stuk is hoog en oneffen.

⒉Om de buignauwkeurigheid van de gebogen delen te verbeteren en het glijden van de gebogen plano te voorkomen, kan de buigmatrijsstructuur met het persapparaat worden gebruikt zoals weergegeven in de afbeelding

figuur.

In figuur (a) is de veeruitwerpstang 3 een drukinrichting die wordt gebruikt om te voorkomen dat de plano tijdens het buigen afwijkt.In figuur (b) is een persinrichting ingesteld.Bij het stempelen wordt het plano op stempel 1 en de persplaat gedrukt.3. Geleidelijk naar beneden gaand, glijdt en buigt het niet-geperste materiaal aan beide uiteinden langs de ronde hoeken van de vrouwelijke mal, komt de opening tussen de mannelijke mal en de vrouwelijke mal binnen en buigt de delen in een U-vorm.Doordat het plaatmateriaal tijdens het buigproces altijd onder druk staat tussen de stempel 1 en de persplaat 3, kan de vlakheid van de onderkant van het U-vormige stuk beter gecontroleerd worden en kan de buignauwkeurigheid beter gegarandeerd worden.

Buigen van V- en U-vormige delen met persinrichting

⒊Het halfronde buigvormdiagram toont de structuur van de halfronde buigvorm.Plaats tijdens het werken de plano tussen de positioneringsplaten, zodat deze niet vrij kan bewegen.Wanneer de pers omlaag staat, zakt de stempel naar een bepaalde positie om contact te maken met het oppervlak van het materiaal.Wanneer de stoot blijft vallen, begint de plano te buigen en glijdt de filet rg.Tegelijkertijd beweegt de uitwerper 8 naar beneden en drukt de veer samen.Terwijl de stempel voortbeweegt, wordt het plano gebogen en gevormd, en wordt de veer samengedrukt om energie op te slaan.Wanneer de stempel omhoog gaat, gebruikt de uitwerppen de elastische kracht van de veer om het uitgeworpen onderdeel vast te houden.

Buigmatrijs voor halfronde onderdelen

Om het evenwicht van de kracht te garanderen wanneer het plano wordt gebogen, moet de afrondingsradius r aan beide zijden van de matrijs 5 gelijk zijn.De matrijs is op de onderste matrijsbasis 7 bevestigd met twee positioneringspennen en vier schroeven.De matrijs heeft twee U-vormige positioneringsplaten 4.

⒋Buigmal voor de dumplingketting Figuur 7-35 toont de buigmal voor de dumplingketting.Onder hen: Afbeelding (a) is de voorbuigvorm van de knoedelketting, dat wil zeggen, het rechte plano-uiteinde is voorgebogen tot een boog en vervolgens wordt het daaropvolgende afrondingsproces uitgevoerd;Afbeelding (b) is de verticale buigvorm voor knoedelkettingen. Deze heeft de voordelen van een eenvoudige structuur en gemakkelijke productie.Het wordt voornamelijk gebruikt voor het walsen van dikkere en korte stukken met lage vormkwaliteitseisen;Figuur (c) toont de horizontale buigmal voor knoedelkettingen, die de hellende wig 3 gebruikt om het rollen te duwen. De concave mal 4 wordt gebogen en gerold in de horizontale richting, en de convexe mal 1 speelt ook een rol bij het drukken van materialen.De vormkwaliteit van de onderdelen is beter, maar de matrijsstructuur is ingewikkelder.Voor de twee matrijsconstructies geldt dat als er strenge eisen worden gesteld aan de kwaliteit van de ronding, de ronding met een doorn moet worden gebruikt.

Buigmatrijs voor scharnieronderdelen

Over het algemeen moeten, wanneer r/t>0,5 (r is de straal van de spoel) en de kwaliteit van de spoel hoog is, twee voorbuigprocedures worden gebruikt, en vervolgens de spoel;wanneer r/t=0,5 ~ 2,2, maar de spoel. Wanneer de ronde kwaliteitseisen algemeen zijn, kan de ronde worden gerold met één voorbuiging;wanneer rlt ≥ 4 of er strengere eisen aan de ronde worden gesteld, moet de ronde met een doorn worden gebruikt.

⒌Mallen buigen voor gesloten en halfgesloten buigdelen De buigmallen voor gesloten en halfgesloten buigdelen zijn ingewikkelder, en bij buigmallen worden meestal slingerblokken en schuine wigconstructies gebruikt.Figuur (b) is eenmalig rechtstreeks gebogen in de buigmatrijsstructuur van het slingerbloktype van het cilindrische deel van het klemtype getoond in figuur (a), omdat het buigproces wordt voltooid door de zwaai van de beweegbare matrijs 12 rond de doorn 11 , dus het wordt swingbuigmatrijs genoemd.De buigvormstructuur van het slingerblok kan de verwerking van halfgesloten en gesloten buigdelen voltooien.

Slingerbuigmatrijs

Eenmalig direct buigen in de slingerbuigmatrijsstructuur van het cilindrische deel van het klemtype, zoals weergegeven in figuur (a).Omdat het buigproces wordt voltooid door het zwaaien van de beweegbare matrijs 12 rond de doorn 11, wordt dit een zwenkbuigmatrijs genoemd.De buigvormstructuur van het slingerblok kan de verwerking van halfgesloten en gesloten buigdelen voltooien.

Wanneer de mal in werking is, wordt de plano gepositioneerd door de positioneringsgroef op de beweegbare matrijs 12. Wanneer de bovenste mal naar beneden beweegt, buigt kern 5 eerst de plano in een U-vorm, en vervolgens drukt kern 5 op de beweegbare matrijs 12 om deze te zwaaien. naar het midden om het werkstuk te buigen.Nadat de bovenste mal omhoog is gekomen, wordt de beweegbare concave mal 12 opgetild en gescheiden door de bovenste stijl 10 onder invloed van de veer 9. Het werkstuk blijft op de kern 5 en wordt er in de lengterichting uitgenomen.

De volgende afbeelding toont de structuur van de buigmatrijs met een schuine wig voor gesloten en halfgesloten buigdelen met een buighoek kleiner dan 90°.

Buigmatrijs met een schuine wig met een buighoek kleiner dan 90 graden

Wanneer de matrijs in werking is, wordt het planodeel eerst onder invloed van de stempel 8 in een U-vormig deel gedrukt. Terwijl de bovenste sjabloon 4 verder naar beneden beweegt, wordt de veer 3 samengedrukt en worden de twee schuine wiggen ⒉ gemonteerd op de bovenste sjabloon 4 drukt tegen de rol 1, waardoor de beweegbare concave modules 5 en 6 met de rol 1 respectievelijk naar het midden bewegen.Buig beide zijden van het U-vormige stuk naar binnen tot een hoek van minder dan 90°.Wanneer de bovenste mal terugkeert, reset de veer 7 de vrouwelijke module.Omdat de malstructuur afhankelijk is van de elastische kracht van de veer 3 om de plano in een U-vormig stuk te drukken, beperkt door de veerkracht, is deze alleen geschikt voor het buigen van dunne materialen.

Om de kwaliteit van buigonderdelen te garanderen, moeten de volgende procesparameters worden bepaald bij het formuleren van het buigproces en het ontwerp van gerelateerde buigmatrijzen.

⒈Berekening van buigkracht: De buigkracht verwijst naar de druk die door de pers wordt uitgeoefend wanneer het werkstuk de vooraf bepaalde buiging voltooit.De buigkracht omvat de vrije buigkracht en de corrigerende buigkracht.

●Berekening van de vrije buigkracht: De buigkracht F tijdens het vrije buigen verwijst naar de buigkracht die nodig is voor buigvervorming van het plaatmetaal.

waarbij F vrije buigkracht vrije buigkracht aan het einde van de stempelslag, N;

K-veiligheidsfactor, neem over het algemeen K=1,3;

b——de breedte van het gebogen deel, mm;

t——de dikte van het buigmateriaal, mm;

r——de binnenste buighelft van het buigdeel, mm;

De sterktelimiet van het materiaal, MPa.

●Berekening van de corrigerende buigkracht: Omdat de corrigerende buigkracht bij het corrigeren van de buigkracht veel groter is dan de drukkende buigkracht, en de twee krachten na elkaar inwerken, hoeft alleen de corrigerende kracht te worden berekend.De correctiekracht F van V-vormige onderdelen en U-vormige onderdelen wordt berekend met de volgende formule F correctiebuigkracht = Ap

Waar F——de buigkracht bij het corrigeren van de buiging, N;

A——Het verticale projectiegebied van het correctiegedeelte, mm2;

p——correctiekracht per oppervlakte-eenheid, MPa, selecteer volgens de tabel.

| Materiaal | Dikte t/mm | |

| ≤3 | >3~10 | |

| Al | 30~40 | 50~60 |

| Messing | 60~80 | 80~100 |

| 10~20 Staal | 80~100 | 100~120 |

| 25~35 staal | 100~120 | 120~150 |

| Titaniumlegering TA2 | 160~180 | 180~210 |

| Titaniumlegering TA3 | 160~200 | 200~260 |

●Berekening van de uitwerpkracht of afvoerkracht: wanneer de buigmatrijs is uitgerust met een uitwerpinrichting of afvoerinrichting, kan de uitwerpkracht F of afvoerkracht F ongeveer 30% van de vrije buigkracht ~ 80% bedragen.

●Bepaling van het tonnage van de pers: het tonnage van de pers wordt afzonderlijk bepaald volgens de twee voorwaarden van vrij buigen en corrigerend buigen.

Bij vrij buigen, rekening houdend met de invloed van de uitwerpkracht of loskracht tijdens het buigproces, is de tonnage F van de pers F perstonnage ≥ (1,3 ~ 1,8) F vrije buigkracht.

Bij het corrigeren van de buiging is de correctiekracht veel groter dan de uitwerpkracht en de loskracht.Het gewicht van F-top- of F-lossing is onbeduidend, dus het tonnage van de pers is F-perstonnage ≥ F, waarbij de buigkracht wordt gecorrigeerd.

⒉Bepaling van de buigmatrijsopening De grootte van de opening Z tussen de stempel en de matrijs heeft een grote invloed op de druk die nodig is voor het buigen en de kwaliteit van de onderdelen.

Bij het buigen van een V-vormig werkstuk wordt de opening tussen de convexe en concave mallen geregeld door de sluithoogte van de pers aan te passen, zodat het niet nodig is om de opening op de malstructuur te bepalen.

Bij het buigen van U-vormige werkstukken moet een geschikte tussenruimte worden gekozen.De grootte van de opening heeft een goede relatie met de kwaliteit van het werkstuk en de buigkracht.Voor algemene buigonderdelen kan de opening worden verkregen uit de tabel of rechtstreeks worden verkregen met de volgende geschatte berekeningsformule.

Bij het buigen van non-ferrometalen (rood koper, messing), Z=(1~1.1)t

Bij het buigen van staal=(1,05~~1,15)t

Wanneer de nauwkeurigheid van het werkstuk hoog is, moet de spleetwaarde op passende wijze worden verkleind, waarbij Z=t wordt genomen.Als bij de productie de materiaaldikte niet dunner hoeft te zijn, om de terugvering enz. te verminderen, neem dan ook de negatieve opening, neem Z=(0,85 ~ 0,95)t.

⒊Berekening van de grootte van het werkende deel van de buigmatrijs Het ontwerp van het werkende deel van de buigmatrijs is voornamelijk bedoeld om de convexe en concave vormfiletradius en de grootte en productietolerantie van de convexe en concave mallen te bepalen.

De hoekradius van de stempel is doorgaans iets kleiner dan de straal van de binnenhoek van het gebogen deel.De hoekradius bij de ingang van de matrijs mag niet te klein zijn, anders wordt het oppervlak van het materiaal bekrast.De diepte van de matrijs moet geschikt zijn.Als het te klein is, zullen er aan beide uiteinden van het werkstuk te veel vrije delen zijn, en het gebogen deel zal sterk terugveren, en het zal niet recht zijn, wat de kwaliteit van het onderdeel zal beïnvloeden;als het te groot is, zal het meer matrijsstaal verbruiken en een langere persslag vereisen.

Voor het buigen van V-vormige onderdelen wordt de maat van de matrijsdikte H en groefdiepte bepaald.De structuur van de matrijs wordt weergegeven in de figuur.De grootte van de matrijsdikte H en groefdiepte wordt bepaald in de tabel.

Schematisch diagram van de matrijsstructuur van het gebogen V-vormige deel

Het bepalen van de afmetingen H en h van het gebogen V-vormige deel.

| Dikte | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| h | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

Opmerking:

1. Wanneer de buighoek 85°~95° bedraagt, L1=8t, r convex=r1=t.

2. Wanneer k (kleine kant) ≥ 2t, wordt de waarde van his berekend volgens de formule h=L1/2-0,4t.

●De bepaling van de straal en diepte van de bochtafronding De bepaling van de afrondingsradius r concaaf en de diepte L0 van de V-vormige en U-vormige bochten worden weergegeven in de onderstaande figuur en tabel.

Grootte van de buigmatrijsstructuur

●Berekening van de werkgrootte van buigpons en matrijs.

Wanneer het werkstuk de externe afmetingen moet garanderen, neem dan de concave mal als referentie en neem de opening op de stempel;als het werkstuk is gemarkeerd met de interne afmetingen, neem dan de stempel als referentie en neem de opening op de concave mal.

Wanneer het werkstuk de externe afmetingen moet garanderen, worden de grootte van de concave mal L en de grootte van de convexe stempel L berekend volgens de volgende formules:

Wanneer de binnenmaat van het werkstuk gegarandeerd moet worden, worden de stempelmaat L convex en de concave matrijsmaat L concaaf berekend volgens de volgende formules:

Het gebruik van buigmallen kan de verwerking van diverse relatief complexe vormen voltooien.Onder hen is het ontwerp van de buigmal de sleutel tot het garanderen van de vorm, grootte en nauwkeurigheid van de buigdelen.Om deze reden moeten de volgende essentiële zaken in acht worden genomen bij het ontwerpen en toepassen van de buigmal.

⒈Om gekwalificeerde buigonderdelen economisch en redelijk te produceren, is het meestal vereist dat het maattolerantieniveau van het buigonderdeel beter moet zijn dan IT13, en dat de hoektolerantie groter moet zijn dan 15 '.De volgende tabel toont de tolerantieniveaus die kunnen worden bereikt voor verschillende afmetingen van stans- en buigdelen.

De hoektoleranties van algemene buigonderdelen worden weergegeven in de tabel.De hoektoleranties op nauwkeurig niveau in de tabel kunnen alleen worden bereikt door vormgevingsprocedures toe te voegen.

| Dikte t/mm | A | B | C | A | B | C |

| Economisch | Precisie | |||||

| ≤1 | IT13 | IT15 | IT16 | IT11 | IT13 | IT13 |

| >1~4 | IT14 | IT16 | IT17 | IT12 | IT13~14 | IT13~14 |

Tolerantieklasse van gebogen onderdelen

| Korte zijde van buigdeel | >1~6 | >6~10 | >10~25 | >25~63 | >63~160 | >160~400 |

| Economisch | ±1°30'~±3° | ±1°30'~±3° | ±50'~±2° | ±50'~±2° | ±25'~±1° | ±15'~±30' |

| Precisie | ±1° | ±1° | ±30' | ±30' | ±20' | ±10' |

⒉Het formuleren van een correct en redelijk buigprocesplan is een voorwaarde om de kwaliteit van de gebogen onderdelen te garanderen.Over het algemeen wordt bij het opstellen van een buigprocesplan voor eenvoudig gevormde gebogen onderdelen voornamelijk rekening gehouden met eenmalige vorming.Op dit moment moet de belangrijkste overweging zijn of de procesregeling het werkstuk kan garanderen. De vorm, grootte en tolerantieniveau zijn vereist;voor gebogen onderdelen met complexere vormen worden doorgaans twee of meer buigingen gebruikt.Voor bijzonder kleine werkstukken moet zoveel mogelijk een reeks complexe mallen worden gebruikt om te vormen, wat nuttig is om de veiligheidsproblemen van de positionering en werking van de gebogen delen op te lossen.Het is ook mogelijk om strips, spoelen etc. te gebruiken om progressieve mallen te gebruiken.Bij meerdere buigdelen buigt u over het algemeen eerst de hoeken van de twee uiteinden en buigt u vervolgens de hoeken van het middendeel. Bij de vorige buiging moet rekening worden gehouden met de betrouwbare positionering van de daaropvolgende buiging.Deze laatste buiging heeft geen invloed op het eerder gevormde deel.Bij het stansen van onderdelen met een groot aantal hoeken en buigtijden en het stansen van onderdelen met asymmetrische vormen moet aandacht worden besteed aan de betrouwbaarheid van het gebruikte proces.Let bij het ponsen van onderdelen met gaten of insnijdingen op de maatfouten die met name kunnen worden veroorzaakt of optreden als gevolg van het buigen.Op dit moment is het het beste om na het buigen te ponsen en te snijden.Ook het buigvormen van grote dikke platen gebeurt vaak op een pers met betrekking tot mallen of banden.Op dit moment moet bij het buigproces vooral rekening worden gehouden met de economie, redelijkheid en goede bruikbaarheid en onderhoudbaarheid.

⒊Bij het ontwerpen van de buigmatrijs is het noodzakelijk om de verwerkingstechnologie van de buigdelen te combineren, zorgvuldig de problemen te analyseren die waarschijnlijk zullen optreden in het buigproces van de structuur van de verwerkte onderdelen, en overeenkomstige maatregelen te nemen tijdens het matrijsontwerp, dus dat de ontworpen matrijsstructuur aan de verwerkingsvereisten kan voldoen.Bijvoorbeeld: Bij het buigen onder een enkele hoek is het plaatmateriaal, vanwege de ongebalanceerde buigkracht tijdens het buigproces, gevoelig voor slippen.Daarom moeten er in de malstructuur antislipmaatregelen zijn.De volgende afbeelding toont de maatregelen die vaak worden gebruikt bij de verwerking van gebogen onderdelen met een scherpe hoek: Figuur (a) is een veelgebruikte positionering waarbij gebruik wordt gemaakt van de bestaande gaten op de plaat of het toevoegen van procesgaten;Figuur (b) gebruikt het positioneringsblok van de mal om zijwaartse beweging te voorkomen en samen te werken met de sterke persrand. De kracht controleert het mogelijke slippen veroorzaakt door het buigen van het onderdeel;en figuur (c) maakt gebruik van de sterke drukkracht van de mal en gebruikt tegelijkertijd de hellende wig om te buigen.Omdat het buigproces soepel en zacht verloopt, is de nauwkeurigheid van het gebogen deel beter en kan het de buigterugslag beter controleren.

Antislipstructuur van buigmatrijs

De antislipstructuur van de bovenstaande buigmatrijs is geschikt voor alle buigingen onder één hoek.Om de belemmerende werking van de persplaat op het plaatmateriaal te vergroten, kunnen naast het vergroten van de veerkracht, indien het onderdeel geen hoge oppervlaktekwaliteit vereist, vaak de volgende maatregelen worden genomen.Figuur (a) toont de installatie van scherpe pijn in het afvoerblok van de onderste mal.De scherpe hoek van 60° steekt 0,1 tot 0,25 mm uit het vlak van het persblok en het plaatmateriaal wordt door de stempel op de scherpe hoek gedrukt.De uitstekende hoogte van de puntige pen wordt aangepast door een bout met schroefdraad op de kop, en wordt vergrendeld met een moer met uitwendige schroefdraad;Figuur (b) is om een puntige pin toe te voegen aan de veerdrukplaat van de bovenste mal, en wanneer het materiaal wordt gebogen en ingedrukt, wordt het in de plaat geklemd zonder de plaat te verschuiven.

Manieren om de perskracht te vergroten

De veelgebruikte perspinvorm wordt weergegeven in de figuur:

Veel voorkomende vorm van perspen

Afbeelding (a) is om de buitenrand van de scherpe rand in het bordoppervlak te wiggen, en de wigdiepte is minder dan 0,12 mm;Afbeelding (b) is de stoppin met mes b, het effect is beter, om het draaien van de ronde pin te voorkomen, kun je een andere gebruiken. De ronde pin kan niet draaien door de lange groef c.Afbeelding (c) is een speld met een reliëfpatroon op de kop.Het wordt gebruikt voor gelegenheden waarbij het plaatmateriaal niet te veel beweegt, maar er na gebruik geen duidelijke put in de plaat zit;afbeelding (d) wordt gebruikt. Bij een grote beweging van het plaatmateriaal is de scherpe wig e 8°-12°, de ontlastingshoek 25°-30° en wordt ook de lange groef f gebruikt om te voorkomen dat de rotatie van de bout.

Een ander voorbeeld is bij het buigen van asymmetrische veelhoekige buigdelen, waarbij de buigmatrijs, weergegeven in de volgende afbeelding (a), wordt gebruikt voor het buigen wanneer de stempel naar beneden wordt gedrukt, punt B eerst in contact komt met het materiaal, wat wordt veroorzaakt door een ongelijkmatige kracht op de plano.Offset en vervolgens C-puntcontact zorgen ervoor dat de plano wordt gebogen door bidirectionele druk.Wanneer de stempel blijft vallen, omdat punt B wordt beïnvloed door de wrijvingsweerstand van de punten A en C, zal het materiaal in hoek B sterk worden uitgerekt en breken, zodat de maatnauwkeurigheid van het onderdeel niet kan worden gegarandeerd.Als de buigmethode getoond in de volgende figuur (b) wordt toegepast, dat wil zeggen dat de werkende delen van de convexe en concave mallen in een hellende toestand worden gebracht, kunnen de bovengenoemde defecten worden overwonnen.Dit komt omdat het materiële krachtpunt B zich op de verticale middellijn bevindt, en het drukmiddelpunt D AC precies verdeelt (dat wil zeggen AD=DC).Daarom zijn, wanneer de pons naar beneden wordt gedrukt, de krachten op de punten A en C uniform en gelijk, wat verhindert dat de plano wordt verschoven en tegelijkertijd de uitgerekte toestand van het materiaal in de B-hoek verandert, waardoor de kwaliteit van het onderdeel.

Buigmethode van asymmetrische veelhoekige buigdelen

⒋Het is noodzakelijk om de vereisten voor verwerkingsmateriaal en oppervlaktekwaliteit van de buigdelen zorgvuldig te analyseren.Voor non-ferrometalen met hoge eisen aan de oppervlaktekwaliteit en kwetsbaar voor beschadiging, moet, om de kwaliteit van de onderdelen en de levensduur van de matrijs te garanderen, de juiste verwerkingsmethode worden bepaald en de bijbehorende matrijsstructuur worden ontworpen.Over het algemeen is de beschikbare matrijsstructuur als volgt.

De volgende afbeelding (a) is de malstructuur met rollen toegevoegd aan de concave mal om wrijving te verminderen en het gebogen oppervlak te beschermen;de volgende figuur (b) is de malstructuur met alleen rollen;de volgende afbeelding (c).

Buigende matrijsstructuur om het gebogen oppervlak te beschermen

Het is een buigmatrijs met een hefboom.Omdat wrijving wordt geëlimineerd, helpt het het gebogen oppervlak te beschermen.Het kan worden gebruikt voor het buigen van werkstukken met of zonder flenzen.

Bij het buigen van dikke en harde platen moet de buigmatrijs de schuine hoekvorm aannemen, weergegeven in figuur (a).De concave monding van de matrijs helt ongeveer 30 °, en de opening tussen de matrijs en de convexe matrijs is 3t, en dan gaan de afgeronde hoek en het rechte vlak vloeiend over, waarbij: rd=(0,5~2)t, rd2=( 2~4)t.Indien nodig kan het overgangsdeel van de mal ook worden gemaakt in geometrische vormen zoals een parabool die gemakkelijk in de holte kunnen worden geschoven, zodat de materiaalstromingsweerstand klein is, de stroming stabiel is en het contactoppervlak met de holte wordt vergroot en de compressiespanning van de holte wordt verminderd.De afgeronde hoeken van de matrijs zijn niet gevoelig voor agglomeratie en er wordt geen spanning op het werkstuk gevormd, wat de vormkwaliteit van het gebogen deel en de levensduur van de matrijs verbetert.Voor het buigen van dik non-ferrometaal, om te voorkomen dat het werkstuk en de matrijsmond tijdens het buigen groeven slijpen en de doorbuiging van de plaat veroorzaken, kunnen de rolmatrijzen, weergegeven in figuur (b), worden gebruikt voor het buigen.Tijdens het werken, nadat het onbewerkte werkstuk tussen de positioneringspennen is geplaatst, beweegt de stempel naar beneden en wordt het onbewerkte werkstuk soepel gebogen naar het onderste blok tussen de rollen.De diepte van de concave mal is ((8~12)t en er kan een negatieve opening (0,9~0,95)t worden gebruikt. Grote impactmethode om de rebound te verminderen.

Buigmatrijs ter bescherming van het buigen van dikke platen

Om te voorkomen dat het werkstuk en de matrijsmond tijdens het buigen groeven uitslijpen en de doorbuiging van het plaatmateriaal veroorzaken, kunnen bij het buigen van metaal de rolmatrijzen, weergegeven in figuur (b), worden gebruikt voor het buigen.Tijdens het werken, nadat het onbewerkte werkstuk tussen de positioneringspennen is geplaatst, beweegt de stempel naar beneden en wordt het onbewerkte werkstuk soepel gebogen naar het onderste blok tussen de rollen.De diepte van de concave mal is ((8~12)t en de negatieve opening (0,9~0,95)t kan worden gebruikt. Grote impactmethode om rebound te verminderen.

Bovendien moeten voor de buigbewerking van non-ferrometalen de ronde hoeken van de matrijs te allen tijde glad en schoon worden gehouden en een hittebehandeling ondergaan tot 58-62HRC.Voor de buigbewerking van roestvast staal kan het werkende deel van de matrijs het beste worden uitgevoerd als inzetconstructie en gemaakt van aluminiumbrons.

Buigen van non-ferrometalen

⒌Voor V-vormige, U-vormige, Z-vormige en andere gebogen onderdelen met eenvoudige vormen, meerdere varianten en kleine productiebatches die in de productie verschijnen, om de productiecyclus van de matrijs te verkorten en de productiekosten van het product te verlagen, kunnen algemene buigmallen over het algemeen worden gebruikt om de verwerking van de onderdelen te voltooien.

⒍De algemene buigmatrijsstructuur voor het buigen van V- en U-vormige onderdelen wordt op de pers gebruikt.Het kenmerk van dit soort mal is dat de twee concave mallen 7 op elkaar kunnen worden afgestemd om vier hoeken te maken, en dat ze kunnen worden gecombineerd met vier soorten convexe mallen met verschillende hoeken om V- en U-vormige delen met verschillende hoeken te buigen.

Tijdens het werken wordt de plano gepositioneerd door de positioneringsplaat 4, en de positioneringsplaat kan heen en weer en naar links en rechts worden aangepast, afhankelijk van de grootte van de plano.De concave mal 7 wordt in de malbasis 1 geïnstalleerd en vastgezet met schroeven 8. De concave mal en de sjabloon worden verwerkt tot een H7/m6 overgangspassing, om de buigkwaliteit en nauwkeurigheid van het werkstuk te garanderen.Nadat het werkstuk is gebogen, kan het door de uitwerpstang ⒉ door de buffer worden uitgeworpen om te voorkomen dat het onderoppervlak van het werkstuk buigt.

De onderstaande afbeelding toont de algemene buigmatrijsstructuur voor het buigen van U-vormige onderdelen.

De werkende delen van de hele set mallen hebben een beweegbare structuur om zich aan te passen aan de verwerking van onderdelen met verschillende breedtes, verschillende diktes en verschillende vormen (U, verschillende vormen).Een paar beweegbare concave mallen 14 zijn geïnstalleerd in de malhuls 12, en de werkbreedte van de twee concave mallen kan op een geschikte maat worden aangepast door bout 8 aan te passen aan de breedte van verschillende buigdelen.Een paar uitwerpblokken 13 bevinden zich altijd dicht bij de concave matrijs onder invloed van veer 11, en spelen de rol van materiaal dat door de steunplaat 10 en de uitwerpstang 9 wordt gedrukt en uitgeworpen. Een paar hoofdponsen 3 zijn geïnstalleerd in een speciale vormhandgreep 1, en de werkbreedte van de stempels kan worden aangepast met bouten 2.

Bij het buigen van onderdelen is ook een secundaire stempel 7 nodig, en de hoogte van de secundaire stempel kan worden aangepast door de bouten 4, 6 en het schuine bovenblok 5. Bij het buigen van het U-vormige stuk kan deze in de hoogste positie worden afgesteld .

Buigbewerking op de pers met een buigmatrijs is de belangrijkste vorm van buigbewerking.De verwerking moet worden uitgevoerd in strikte overeenstemming met de regels voor het stempelen om verkeerde bediening te voorkomen.Om het buigproces van de onderdelen te voltooien, moet eerst de installatie en aanpassing van de buigmatrijs worden uitgevoerd.

⒈De installatiemethode van de buigmatrijzen De installatiemethode van de buigmatrijs is verdeeld in twee typen: de niet-geleide buigmatrijs en de geleide buigmatrijs.De installatiemethode is dezelfde als die van de ponsmatrijs.De installatie van de buigmatrijs is hetzelfde als de opening tussen de convexe en concave matrijzen.Naast de aanpassing van de afstelling, het afvoerapparaat, enz., moeten de twee buigmatrijzen tegelijkertijd ook de aanpassing van de bovenste en onderste posities van de bovenste buigmatrijs op de pers voltooien.Over het algemeen kan dit worden uitgevoerd volgens de volgende methoden.

Universele buigmatrijs geschikt voor U-vormige en vierkante onderdelen

Eerst moet bij het buigen van de bovenste matrijs de ruwe aanpassing op de persschuif worden uitgevoerd, en vervolgens moet een pakking of monster dat iets dikker is dan de plano tussen het onderste vlak van de bovenste stempel en de afvoerplaat van de onderste worden geplaatst. matrijs en gebruik vervolgens de afstellink. De lengtemethode is om keer op keer aan het vliegwiel te trekken of met de hand te joggen totdat de schuif normaal door het onderste dode punt kan gaan zonder blokkering of stop.Op deze manier kan het vliegwiel enkele weken worden getrokken om uiteindelijk de onderste matrijs vast te zetten voor proefponsen.Vóór het proefponsen moeten de in de mal geplaatste pakkingen worden verwijderd.Nadat het proefponsen is gekwalificeerd, kunnen de bevestigingsdelen opnieuw worden vastgedraaid en opnieuw worden gecontroleerd voordat ze officieel in productie kunnen worden genomen.

⒉De afstelpunten van de buigmatrijs Wanneer de buigmatrijs wordt gebruikt voor verwerking, moet de buigmatrijs zorgvuldig worden afgesteld om de kwaliteit van het buigdeel te garanderen.De aanpassing en voorzorgsmaatregelen omvatten voornamelijk de volgende aspecten.

●Aanpassing van de opening tussen de convexe en concave mallen.Over het algemeen wordt, nadat de bovenste en onderste posities van de bovenste buigmatrijs op de pers zijn bepaald volgens de installatiemethode van de bovenstaande buigmatrijs, tegelijkertijd ook de opening tussen de bovenste en onderste buigmatrijs gegarandeerd.De relatieve positie op de pers wordt geheel bepaald door de geleidingsdelen, zodat ook de zijdelingse speling van de bovenste en onderste mallen gegarandeerd is;bij de buigmal zonder geleidingsinrichting kan de zijdelingse speling van de bovenste en onderste mallen worden opgevangen. Gebruik karton of standaardmonsters om aan te passen.Pas nadat de aanpassing van de opening is voltooid, kan de onderste sjabloon worden bevestigd en getest.

●Aanpassing van het positioneringsapparaat.De positioneringsvorm van de positioneringsdelen van de buigmatrijs moet consistent zijn met de plano.Tijdens de aanpassing moeten de betrouwbaarheid en stabiliteit van de positionering volledig gegarandeerd zijn.Als met behulp van de buigmatrijs van het positioneringsblok en de positioneringsspijker de positie en positionering na het proefponsen onnauwkeurig blijken te zijn, moet de positioneringspositie op tijd worden aangepast of moeten de positioneringsonderdelen worden vervangen.

●Aanpassing van los- en retourinrichtingen.Het afvoersysteem van de buigmatrijs moet groot genoeg zijn en de veer of het rubber dat voor de afvoer wordt gebruikt, moet voldoende elasticiteit hebben;de uitwerper en het afvoersysteem moeten worden aangepast om flexibel in actie te zijn, en de productonderdelen kunnen soepel worden afgevoerd, en er mogen geen storingen en samentrekkend fenomeen zijn.De kracht van het lossysteem op het product moet worden aangepast en uitgebalanceerd om ervoor te zorgen dat het oppervlak van het product na het lossen glad is en geen vervorming en kromtrekken veroorzaakt.

⒊Voorzorgsmaatregelen voor het afstellen van de buigmatrijs Als bij het afstellen van de buigmatrijs de positie van de bovenste matrijs wordt verlaagd, of als u vergeet de pakking en ander vuil uit de matrijs te verwijderen, zullen de bovenste matrijs en de onderste matrijs zich onder de slag bevinden tijdens het stempelproces.Een gewelddadige impact op het dode punt kan in ernstige gevallen de mal of pons beschadigen.Als er kant-en-klare gebogen onderdelen op de productielocatie aanwezig zijn, kan het proefstuk daarom direct op de werkpositie van de mal worden geplaatst voor installatie en afstelling van de mal, om ongelukken te voorkomen.

De belangrijkste factoren die de kwaliteit van geperste onderdelen beïnvloeden, zijn terugveren, verschuiven, breken en veranderingen in de dwarsdoorsnede van het vervormde gebied.De aangenomen maatregelen en methoden omvatten hoofdzakelijk de volgende aspecten.

⒈Factoren die de rebound-waarde beïnvloeden en preventiemethoden Het vormingsproces van het gebogen onderdeel doorloopt twee fasen: van de elastische vervorming van het materiaal tot de plastische vervorming.Daarom is elastische vervorming na de plastische vervorming van het metaal onvermijdelijk, wat resulteert in het terugveren van de buiging en de neiging om te buigen. De richting van de voorkant, zodat de hoek en de afrondingsradius van het onderdeel na het buigen, de buighoek en de afrondingsradius van het onderdeel en de matrijs hebben een bepaald verschil, dat wil zeggen de buigveer terug.Afhankelijk van de factoren die worden veroorzaakt door het terugbuigen van de veer, kunnen de volgende maatregelen worden genomen.

●Neem maatregelen uit de materiaalkeuze.De rebound-hoek van de buigende rebound is evenredig met de vloeigrens van het materiaal en omgekeerd evenredig met de elastische modulus E. Daarom, uitgaande van het voldoen aan de eisen van het gebruik van de buigdelen, mogen materialen met een grote elastische modulus E en Er moet zoveel mogelijk een kleine vloeigrens worden gekozen om de terugvering tijdens het buigen te verminderen.Bovendien blijkt uit experimenten dat wanneer de relatieve buigradius r/t 1 tot 1,5 bedraagt, de terugkaatshoek het kleinst is.

●Verbeter het structurele ontwerp van buigdelen.Onder het uitgangspunt dat het gebruik van de buigdelen niet wordt beïnvloed, kunnen sommige constructies worden verbeterd in het ontwerp van de buigdelen, en kan de stijfheid van de buigdelen worden verbeterd om de terugvering te verminderen.In de buigvervormingszone kunnen bijvoorbeeld versterkingsribben worden geplaatst, zoals weergegeven in figuren (a) en (b).), of gebruik een U-vormige zijvleugelstructuur, zoals weergegeven in figuur (c), door het traagheidsmoment van het buigdeel te vergroten, waardoor de terugbuigveer wordt verminderd.

Buigstructuur om terugvering te verminderen

●Rebound-compensatie.Voor materialen met een grote elastische rebound kunnen de stempel en de bovenplaat zo worden gemaakt dat ze de rebound van de convexe en concave oppervlakken compenseren, zodat de onderkant van het gebogen deel zal buigen.Wanneer het gebogen deel uit de holle mal wordt gehaald, zal het gebogen deel terugveren en uitrekken.Recht, zodat beide zijden een binnenwaartse vervorming veroorzaken, waardoor het naar buiten terugveren van de afgeronde hoeken wordt gecompenseerd, zoals weergegeven in de figuur.

Terugveringscompensatie

Voor hardere materialen kunnen de vorm en grootte van het werkende deel van de mal worden gecorrigeerd op basis van de rebound-waarde.

●Neem corrigerend buigen in plaats van vrij buigen of voeg corrigerende procedures toe.De volgende afbeelding toont de malstructuur waarbij de hoeken van de buigstempel in een gedeeltelijk uitstekende vorm zijn gemaakt om de buigvervormingszone te corrigeren.Het principe van het beheersen van de buigveerkracht is: wanneer de buigvervorming voorbij is, zal de ponskracht worden geconcentreerd op de buigvervormingszone, waardoor het binnenste metaal wordt samengedrukt om rekvervorming te veroorzaken, en de buigveerkracht zal worden verminderd na het lossen.Algemeen wordt aangenomen dat een beter effect kan worden verkregen wanneer de corrigerende compressie van het metaal in de buigvervormingszone 2% tot 5% van de plaatdikte bedraagt.

Correctiemethode van malstructuur

⒉De belangrijkste redenen voor de afwijking en preventieve maatregelen zijn de belangrijkste redenen voor de afwijking van het gebogen onderdeel.Een daarvan is de onjuiste positionering van de plano in de matrijs of de onstabiele plaatsing, zodat de kracht en het plano-oppervlak niet verticaal zijn, wat resulteert in een horizontale krachtcomponent.De tweede is dat wanneer het plano tijdens het buigproces langs de rand van de matrijs beweegt, als gevolg van de asymmetrie van het werkstuk, de wrijvingsweerstand aan elke kant niet groot is. Het plano verschuift dus altijd naar de kant met de grootste weerstand, dus dat de kant met de kleinere weerstand erg groot is.Gemakkelijk in de matrijs te trekken.De hoeveelheid offset houdt voornamelijk verband met factoren zoals de straal van de matrijsafronding, de malopening, de slipomstandigheden, enz., Vooral voor asymmetrisch gebogen onderdelen is het offsetfenomeen ernstiger.Om de afwijking van het onderdeel tijdens het buigproces te overwinnen, kunnen de volgende methoden worden gebruikt.

●Druk het vel stevig aan.Het stansapparaat wordt gebruikt om het plano geleidelijk te buigen en vorm te geven in een gecomprimeerde toestand, om te voorkomen dat het plano gaat glijden en om een vlak werkstuk te verkrijgen, zoals weergegeven in figuren (a) en (b).

●Kies een betrouwbare positioneringsvorm.Gebruik het gat op het plano- of ontwerpprocesgat, steek de positioneringspin in het gat en buig deze vervolgens zodat de plano niet kan bewegen, zoals weergegeven in afbeelding (c).

●Maak de knuppelkracht uniform en symmetrisch.Bij het buigen van asymmetrisch gevormde onderdelen komt het vaak voor dat de plano's bewegen als gevolg van ongelijkmatige krachten.Om tijdens het buigen een uniforme kracht op het onderdeel te garanderen, kan de asymmetrische vorm worden gecombineerd tot een asymmetrische vorm, die vervolgens na het buigen wordt gesneden, zoals weergegeven in figuur (d).

⒊Beperk de buigradius om buigscheuren te voorkomen.Doordat de buitenste vezel van het buigdeel wordt uitgerekt, is de vervorming het grootst.Wanneer de limietvervormingswaarde van het materiaal wordt overschreden, is het gemakkelijk te buigen en te barsten.De trekvervorming van de buitenste vezel van het onderdeel wordt echter voornamelijk bepaald door de kritische buigradius die ervoor zorgt dat het materiaal barst.De minimale buigradius houdt verband met factoren zoals de mechanische eigenschappen van het materiaal, de staat van de warmtebehandeling, de oppervlaktekwaliteit, de grootte van de buighoek en de richting van de buiglijn.Afhankelijk van de factoren die buigscheuren veroorzaken, zijn de belangrijkste maatregelen die kunnen worden genomen de volgende.

●Kies materialen met een goede oppervlaktekwaliteit en zonder gebreken als blanco.Defecte plano's moeten worden opgeruimd voordat ze worden gebogen.Om buigscheuren te voorkomen, moeten grote bramen op de plaat worden verwijderd en moeten kleine bramen aan de binnenkant van de gebogen hoek worden geplaatst.

●Neem maatregelen vanaf het vaartuig.Voor relatief brosse materialen, dikke materialen en door koud vervormen geharde materialen worden verwarming en buigen gebruikt, of wordt uitgloeien gebruikt om de plasticiteit van het materiaal vóór het buigen te vergroten.

●Controleer de waarde van de binnenbuighoek.Onder normale omstandigheden mag de binnenbuighoek van de buiging niet kleiner zijn dan de minimaal toegestane buigradius in het ontwerp, anders kan de vervorming van de buitenste metaallaag tijdens het buigen gemakkelijk de vervormingslimiet overschrijden en breken.Als de buigradius van het werkstuk kleiner is dan de toegestane waarde, moet het twee of meer keren worden gebogen, dat wil zeggen eerst in een grotere hoekradius buigen, na tussentijds uitgloeien, en vervolgens door het correctieproces naar de vereiste buigradius buigen. zodat het het vervormingsgebied kan vergroten en de verlenging van het buitenlaagmateriaal kan verminderen.

●Controleer de buigrichting.Bij de buigverwerking en de lay-out van de onderdelen worden de buiglijn en de walsrichting van het plaatmetaal gespecificeerd in het volgende proces.Bij unidirectioneel V-vormig buigen moet de buiglijn loodrecht op de walsrichting staan.Bij bidirectioneel buigen dient de buiglijn bij voorkeur op 45° ten opzichte van de walsrichting te liggen, zoals weergegeven in de figuur.

Controle van de buigrichting

●Verbeter de maakbaarheid van de productstructuur.Kies een redelijke afrondingsradius.Voor kleine bochten en dikke materialen kunnen procesincisies en groefsteken worden toegevoegd aan de lokale buigdelen om geometrische vormen te vermijden die spanningsconcentratie aan de buitenkant van de buigzone kunnen veroorzaken, zoals vrije hoeken, inkepingen, enz. om wortelvorming te voorkomen breuk.Zoals weergegeven in figuur (a), gleuf de binnenzijde van de hoek van het gebogen deel met een kleine afrondingsradius om ervoor te zorgen dat er geen scheuren ontstaan in het gebogen deel met een kleine afrondingsradius.De vrije hoek van de scheur wordt uit de buigzone verplaatst.Het wordt aanbevolen om de afstand b≥r te verplaatsen om ervoor te zorgen dat er tijdens het buigen geen scheuren ontstaan.

Verbeter de maakbaarheid van de productstructuur

●Vermijd heet buigen in de blauwe brosse zone en de hete brosse zone.Wanneer u gebruik maakt van het hete buigproces, vermijd dan bij het selecteren van de hete perstemperatuur het buigen in de blauwe brosse zone en de hete brosse zone.Dit komt omdat: in bepaalde temperatuurbereiken van het verwarmingsproces vaak brosheid optreedt als gevolg van de neerslag of faseverandering van de overtollige fase, waardoor de plasticiteit van het metaal wordt verminderd en de vervormingsweerstand toeneemt, bijvoorbeeld wanneer koolstofstaal wordt verwarmd tot tussen 200 en 400 ℃ omdat het verouderingseffect de plasticiteit vermindert en de vervormingsweerstand verhoogt.Dit temperatuurbereik wordt de blauwe brosse zone genoemd.Op dit moment verslechteren de prestaties van het staal en is de breuk gemakkelijk bros en is de breuk blauw.In het bereik van 800 tot 950°C zal de plasticiteit weer afnemen en zal er ook breuk optreden tijdens het buigen.Deze temperatuur wordt de hete brosse zone genoemd.

⒋Verander de grootte en structuur van het werkende deel van de mal om de doorbuiging te onderdrukken.Om het doorbuigen en vervormen van het buigdeel in de breedterichting te voorkomen, kan de vooraf gemeten vervorming f aan de matrijsconstructie worden toegevoegd.Dit kan doorbuiging en vervorming als gevolg van de invloed van spanning en vervorming in de breedterichting voorkomen nadat het onderdeel is gevormd.