Aantal Bladeren:303 Auteur:Site Editor Publicatie tijd: 2024-06-21 Oorsprong:aangedreven

Snijden is het proces waarbij een plaat in reepjes of blokken wordt gesneden voordat de rol wordt geproduceerd.

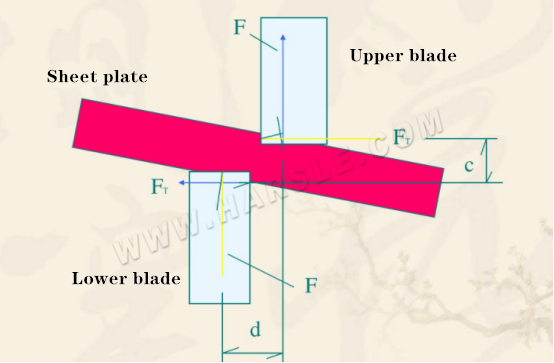

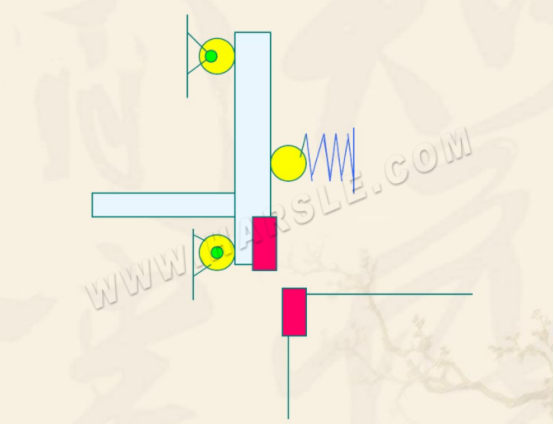

Schematisch diagram van het snijproces

1 – bovenste mes; 2-vellen; 3 – onderste mes

● Wanneer het knippen wordt uitgevoerd, wordt de schaar vastgezet, beweegt de bovenste schaar naar beneden en wanneer het snijden begint, drukt het bovenste schaarblad op het vel, en een paar knipkracht F en het overeenkomstige koppel Fd dwingen de geschoren plaat om te roteren, maar zal worden onderworpen aan het rotatieproces. De zijkant van de schaar blokkeert het paar zijstoten FT en het overeenkomstige moment FTc in het andere vlak van de schaar. De richting verhindert de rotatie van het blad. Wanneer de afschuiving begint, neemt de plaathoek toe naarmate de indrukkingsdiepte toeneemt. En het koppel FTc neemt ook toe, dus de snijkant wordt tot een bepaalde diepte gedrukt en er is Fd = FTc, dan wordt de gesneden materiaal zal niet roteren totdat het onder de schuifkracht wordt afgescheurd.

● Dit type uitrusting voor het knippen van platen wordt een knipmachine genoemd.

Een gewone knipmachine bestaat over het algemeen uit de romp, het transmissiesysteem, de gereedschapshouder, de pers, het voorblok, het achterblok, het toevoerapparaat, het apparaat voor het afstellen van de bladspleet, het verlichtingslijnapparaat, het smeerapparaat, de elektrische bediening. apparaat, enz. De belangrijkste componenten hiervan zijn als volgt opgebouwd.

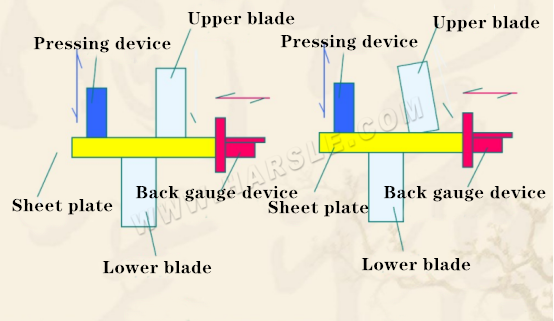

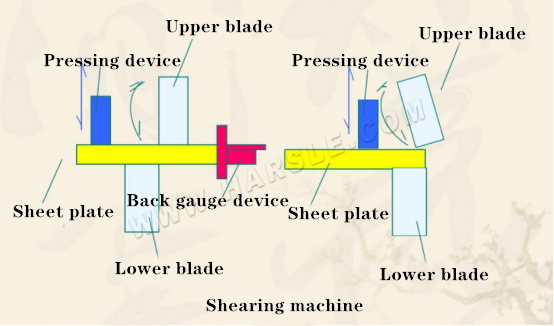

a) Guillotineschaar b) Voorwaarts kantelende schaarmachine c) 、 d) Swing-schaarmachine

1 – metalen plaat 2 – pers 3 – bovenste mes 4 – achteraanslagapparaat 5 – onderste mes

De romp bestaat doorgaans uit linker- en rechterkolommen, werktafels, balken en dergelijke.

De romp is verdeeld in een gietcombinatiestructuur en een algehele gelaste structuur.

De romp van de gietconstructieconstructie maakt meestal gebruik van gietstukken en de componenten zijn met elkaar verbonden door noppen en pinnen.

De structuur van deze romp is zwaar, de stijfheid is slecht en het bewerkingswerk van het verbindingsoppervlak is ook groot.

Vergeleken met de gietstructuur heeft de algehele gelaste structuur de voordelen van een lichtere carrosseriekwaliteit, goede stijfheid en gemakkelijke verwerking.

Momenteel neemt de romp met geïntegreerde stalen plaatgelaste structuur toe.

⑴De dikte, materiaaleigenschappen en vorm van de schuifplaat moeten worden gecoördineerd met de knipmethode en knipapparatuur, en mogen niet worden geschonden.

⑵Pas vóór het snijden de opening van het mes aan op basis van de dikte van de plaat en controleer of de snijkant scherp is.

⑶ Pas de materiaalblokkering aan volgens de grootte van de knipplaat. Nadat de test is geslaagd, draait u de schroeven vast en controleert u ze en stelt u ze af bij serieproductie.

⑷Controleer voordat u de knipmachine gebruikt of de koppeling, remmen en veiligheidsvoorzieningen van de machine normaal zijn.

⑸In het geval van bediening door meerdere personen is het noodzakelijk om de veilige bedieningsprocedures te coördineren en na te leven.

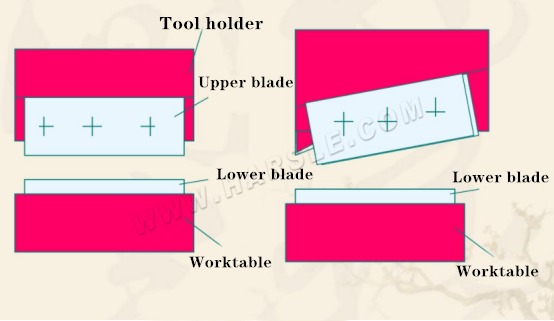

Na het knippen moet de knipmachine de rechtheid en parallelliteit van het geschoren oppervlak van de geschoren plaat garanderen en de vervorming van de plaat minimaliseren om het werkstuk te vervangen. Het bovenste mes van de knipmachine is bevestigd op de gereedschapshouder en het onderste mes is bevestigd op de werktafel. Op de werkbank is een steunbal gemonteerd, zodat de plaat niet bekrast raakt als deze eroverheen glijdt. De achteraanslag wordt gebruikt voor het positioneren van de platen en de positie wordt aangepast door de motor. De perscilinder wordt gebruikt om de plaat samen te drukken om te voorkomen dat de plaat beweegt tijdens het knippen. De leuning is een veiligheidsvoorziening om ongelukken te voorkomen. De terugreis is over het algemeen op basis van stikstof, wat snel is en een kleine impact heeft.

Het platte mes wordt gesneden en het vel komt in contact met de gehele lengte van de bovenste en onderste snijranden. De schuifkracht is groot, het stroomverbruik is groot, de trillingen zijn groot, maar de snijkwaliteit is goed, recht en zonder vervorming. Het snijden met platte messen wordt meestal gebruikt voor kleine knipmachines en het snijden van dunne platen, en er zijn veel mechanische overbrengingen.

De schuine randafschuiving is progressief, de momentane afschuifgrootte is kleiner dan de plaatbreedte en de bovenste en onderste snijranden zijn afschuifhoeken (0,5-4°). Sommige hydraulische knipmachines zijn verstelbaar, wat verband houdt met de knipkracht en schuifslag. De kwaliteit is niet zo goed als die van de platte messchaar, er is vervorming, maar de schuifkracht is klein en wordt gebruikt in grote en middelgrote knipmachines.

De knipmachine is verdeeld in twee typen, afhankelijk van de bewegingsmodus van de gereedschapshouder: lineair en oscillerend. Het lineaire mes is rechthoekig, vierzijdig, duurzaam en de snijkantspeling moet worden aangepast.

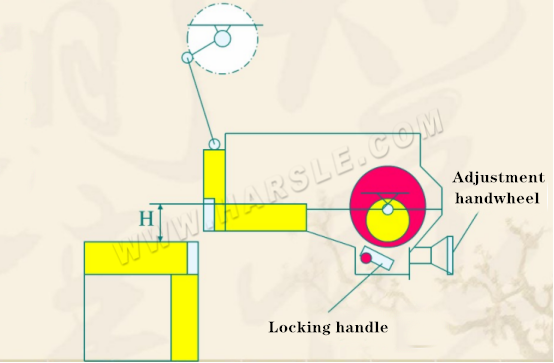

Driepuntsrolgeleiding

De gereedschapshouder van de slingerschaar zwaait rond een punt, de ruwheid van de sectie is klein, de maatnauwkeurigheid is hoog, de spleet staat loodrecht op het vlak van de plaat en de gereedschapshouder is een doosvormig onderdeel:

Voorbeeldmodel: QC11K-6*2500

●QC11K Hydraulische knipmachine:

De knipmachine is verdeeld in een lineair type en een zwenktype, afhankelijk van de bewegingsmodus van de gereedschapshouder. De lineaire structuur is relatief eenvoudig (zoals bij een poort, dus ook wel poorttype genoemd). Het is gemakkelijk te vervaardigen, het mesgedeelte is rechthoekig en de vier zijden kunnen als mes worden gebruikt, dus het is duurzamer. De gereedschapshouder van de zwenkschaar beweegt tijdens het knippen rond een vast punt. Het voordeel is dat de wrijving en De slijtage tussen de bovenste en onderste snijranden is klein, de bladvervorming is klein en de snijprecisie is hoog.

| Model | Scheren Dikte (mm) | Scharring Breedte (mm) | Hartinfarct Tijden (sneden/min) | Achteraanslag Belde (mm) | Scheren Visser(°) | Voornaamst Stroom (kW) | Algemeen Dimensions (L×B×H)(mm |

| 6×2500 | 6 | 2500 | 16~35 | 20~600 | 30'~1°30 | 7.5 | 3200×1500×2100 |

| 6×3200 | 6 | 3200 | 14~35 | 20~600 | 30'~1°30 | 7.5 | 3900×1580×2150 |

| 6×4000 | 6 | 4000 | 10~30 | 20~600 | 30'~1°30 | 7.5 | 4700×1650×2250 |

| 6×5000 | 6 | 5000 | 10~30 | 20~800 | 30'~1°30 | 11 | 5700×1800×2380 |

| 6×6000 | 6 | 6000 | 8~25 | 20~800 | 30'~1°30 | 11 | 6700×2000×2650 |

| 8×2500 | 8 | 2500 | 14~30 | 20~600 | 30'~2° | 11 | 3200×1550×2150 |

| 8×3200 | 8 | 320 | 12~30 | 20~600 | 30'~2° | 11 | 3950×1750×2350 |

| 8×4000 | 8 | 4000 | 10~25 | 20~600 | 30'~2° | 11 | 4700×1800×2480 |

| 8×5000 | 8 | 5000 | 10~25 | 20~800 | 30'~2° | 15 | 5700×1950×2600 |

| 8×6000 | 8 | 6000 | 8~20 | 20~800 | 30'~2° | 15 | 6700×1980×2650 |

| 12×2500 | 12 | 2500 | 12-25 | 20~800 | 30'~2° | 15 | 3250×1680×2250 |

| 12×3200 | 12 | 320 | 12~25 | 20~800 | 30'~2° | 15 | 3980×1800×2550 |

| 12×4000 | 12 | 4000 | 8~20 | 20~800 | 30'~2° | 15 | 4800×1950×2650 |

| 12×5000 | 12 | 5000 | 8~20 | 20~1000 | 30'~2° | 22 | 5800×2150×2700 |

| 12×6000 | 12 | 6000 | 6~20 | 20~1000 | 30'~2° | 30 | 6800×2450×2900 |

| 16×2500 | 16 | 2500 | 12~20 | 20-800 | 30'~1°30° | 22 | 3280×1830×2520 |

| 16×3200 | 16 | 3200 | 12~20 | 20~800 | 30'~1°30° | 22 | 3950×1950×2650 |

| 16×4000 | 16 | 4000 | 8~15 | 20~800 | 30'~1°30° | 22 | 4800×1970×2700 |

| 16×5000 | 16 | 5000 | 8~15 | 20~1000 | 30'~1°30° | 30 | 5800×2250×2870 |

| 16×600 | 16 | 6000 | 6~15 | 20~1000 | 30'~1°30° | 37 | 6800×2450×3150 |

| 20×2500 | 20 | 2500 | 10~20 | 20~800 | 30'~3° | 30 | 3400×2260×2520 |

| 20×3200 | 20 | 3200 | 10~20 | 20~800 | 30'~3° | 30 | 4100×2300×2700 |

| 20×4000 | 20 | 4000 | 8~15 | 20~800 | 30'~3° | 30 | 4900×2500×2880 |

| 20×5000 | 20 | 5000 | 8~15 | 20~1000 | 30'~3° | 37 | 5900×2750×2980 |

| 20×6000 | 20 | 6000 | 6~15 | 20~1000 | 30'~3° | 37 | 6900×2850×3200 |

| 25×2500 | 25 | 2500 | 8~15 | 20~800 | 30'~3° | 37 | 3420×2400×2650 |

| 25×3200 | 25 | 3200 | 8~15 | 20~800 | 30'~1°30° | 37 | 4150×2500×2750 |

| 25×4000 | 25 | 4000 | 6~12 | 20~100 | 30'~1°30° | 37 | 4900×2600×2950 |

| 30×2500 | 30 | 2500 | 8~12 | 20~1000 | 30'~1°30° | 55 | 3450×2600×2750 |

| 30×3200 | 30 | 3200 | 8~12 | 20~1000 | 30'~4° | 55 | 4150×2700×2850 |

| 30×4000 | 30 | 4000 | 8~12 | 20~1000 | 30'~4° | 55 | 4900×2900×3100 |

| 40×2500 | 40 | 2500 | 4~10 | 20~1000 | 30'~4° | 55 | 4000×2950×3150 |

| 40×3200 | 40 | 3200 | 4~10 | 20~1000 | 30'~4° | 55 | 4900×3050×3680 |

●Magneetventielactietabel en technische vereisten

vereiste vaardigheden

● De maximale werkdruk van het hydraulisch systeem is 18 Pa, en de druk van de ontlastklep (4) is afgesteld op 18 MPa.

● De accumulator (17) is gevuld met een stikstofdruk van 3-5 MPa en de kogelkraan (14, manometer 16) heeft een oliedruk van 8-14 MPa (afgesteld op basis van de retourstatus van het gereedschap).

● Het normale olietemperatuurbereik van het systeem bedraagt 10-60 graden.

● Het hydraulische systeem maakt gebruik van het werkmedium L-HM46 anti-slijtage hydraulische olie.

● Reinheidsvereisten voor hydraulisch systeem NAS11

●Hydraulische onderdelenmodel

●Hydraulisch systeem van de scheermachine

●Oliepomp starten en olie vullen

Sluit eerst de kogelcilinderklep 11 en draai de hoofdontlastklep 4 tegen de klok in los om de oliepompmotor, de handmatige magneetklep YV11 klepkern te starten, pas de hoofdontlastklep 4 met de klok mee aan en observeer de hoofdklep. manometerwaarde, de druk wordt vergrendeld nadat deze is aangepast aan de door het systeem gespecificeerde druk van 17 MPa. Zet vervolgens de 'oliegevulde' schakelaar op het bedieningspaneel in de 'aan'-positie, de magneetkleppen YV1, YV2, en YV4 worden bekrachtigd, de knipmachine wordt gevuld met olie, de gereedschapshouder daalt naar het onderste eindpunt en de kogelkraan 14 wordt geopend voor het vullen met olie. Let tijdens het proces op de drukwaarde in de accumulator manometer 16 stijgt naar 8 tot 14 MPa (afhankelijk van de retoursnelheid van de gereedschapshouder), sluit kogelkraan 14 en zet vervolgens de 'oliegevulde' schakelaar in de 'uit'-stand. De bovenste beugel van de onderste pedaalschakelaar 'omhoog' wordt verhoogd naar de bovenste dode puntpositie, het olievulwerk is voltooid, de kogelkraan 11 van de drukcilinder wordt geopend en de machine kan naar normaal bedrijf gaan.

●Stop

Wanneer de magneetklep YV11 spanningsloos is, komt de hydraulische olie uit de oliepomp → overstroomklep → retour naar de brandstoftank. Op dit punt werkt de gereedschapshouder niet.

Wanneer de voetschakelaar 'omlaag' staat, wordt de magneetklep YV1 bekrachtigd en wordt de hydraulische olie via de magneetklep terug naar de tank gestuurd; de oliepomp wordt via de kleppen 10, 12 in de bovenste kamer van de cilinder afgevoerd 18, en de olie in de onderste kamer van de cilinder 18 komt de cilinder binnen. In de bovenste kamer 19 komt de onderste kamer van de cilinder 19 de accumulator 17 binnen om een serie oliedoorgang te vormen; de andere olie komt in de drukcilinder 7 via de kogelkraan 11. Op dit moment beweegt de perscilinder naar beneden om het werkstuk aan te drukken. Naarmate de druk toeneemt, overwint het gereedschaphouderlichaam de steunkracht van de onderste kamer van de cilinder 19 en beweegt naar beneden. het onderste dode punt. De stroomuitval van YV1 en YV2 eindigt. De werkdruk van de olieleiding wordt geregeld door de ontlastklep 4 en de drukwaarde wordt afgelezen van de manometer 9. Wanneer u op de voetschakelaar 'omhoog' drukt, wordt de oliepompolie wordt via de overstroomklep 4 teruggestuurd naar de olietank, op dit moment wordt YV3 bekrachtigd, de gereedschapshouder wordt teruggestuurd onder invloed van de accumulator en de drukcilinder staat onder invloed van de veer, waarin de olie passeert door de klep 6. De klep 10 wordt teruggevoerd naar de brandstoftank en de gereedschapshouder wordt naar het bovenste dode punt gebracht om het gehele snijproces te voltooien.

Bij het reinigen van het hydraulisch systeem, om olie-injectie te voorkomen! De onderste kogelklep 14 van de accumulator moet eerst worden geopend en losgelaten om de gereedschapshouder te laten vallen en vervolgens worden geïnspecteerd. Nadat de revisie is voltooid, volgt u het bovenstaande instructies voor 'Oliepomp starten en olie vullen'.

● Geluid van de oliepomp

De oliepomp heeft een grote olie-absorptieweerstand. Controleer de aanzuigpoort, filter en verwijder de verstopping.

Het oliepeil is laag. Vul de tank met de middellijn van het olievenster.

De viscositeit van de olie is groot. Vervang de hydraulische vloeistof.

De olietemperatuur is te laag. Laat de oliepomp een tijdje stationair draaien om de verwarming op te warmen of te installeren

● Snijsnelheid is te langzaam

De oliepomp bevat onvoldoende olie. Inspectie oliepomp

Lekkage in het systeem. Controleer pompen, kleppen, cilinders, enz. één voor één

De drukregelaar is defect. Serviceklep.

Onvoldoende druk. Pas de druk aan tot 18 MPa.

● Overslagbeweging van de cilinder

De reis verloopt niet naar behoren. Inspectieblok en rijschakelaar

● De olietemperatuur is te hoog

De oliepomp lekt teveel. Repareer de oliepomp.

De retourleiding van de pomp is geblokkeerd of niet glad. Repareer de retourleiding.

De olie is vuil. Vervang of verbeter de reinheid van de olie.

● Onvoldoende snijwerk

De oliepomp kan geen druk opbouwen. Repareer de oliepomp.

Systeem en klep lekken of werken niet goed. Revisie van de kleppen en olielekken.

Magneetventiel YVI kan niet worden uitgeschakeld. Controleer op circuitsignalen en of de spoel vastzit.

● Het oliecircuit kan geen druk opbouwen en de bovenste gereedschapshouder beweegt niet.

Slecht contact van de elektrische stekker van de magneetklep. Controleer de stekker.

De magneetklepspoel zit vast of trekt eraan. Verwijder het slijpen van de ventielkern.

Er zit geen vuil in de klepplugafdichting. Schoonmaak.

Het gasklepgat in de klep is verstopt. Demonteer de reiniging.

● De terugkeer van de gereedschapshouder is te langzaam

De magneetklep commuteert niet. Repareer de magneetklep.

De accumulator heeft onvoldoende stikstofdruk. De stikstofdruk is 3 ~ 5 MPa.

De bovenste gereedschapshouder en de perscilinder zijn niet op elkaar afgestemd. Controleer of het magneetventiel van de perscilinder goed werkt.

● Tijdens het joggen zakt de gereedschapshouder langzaam

Slechte afdichting van de keerklepkegel. Giet na het verwijderen van de omkeerklep kerosine vanaf één kant om te controleren op lekkage; als het lekt, vervang of schuur het afdichtingsoppervlak.

De bovenste en onderste kamers van de cilinder zijn geolied. Controleer of de plunjerafdichting goed is.

● De twee cilinders zijn niet gesynchroniseerd wanneer de bovenste gereedschapshouder terugkeert

De interne zuigerafdichting van de cilinder is slecht verbonden met de boven- en onderkant van de olie. Vervang de plunjerafdichting.

● Onderhoudsideeën voor hydraulische systemen

Het falen van het hydraulische systeem moet gebaseerd zijn op het principe van gemakkelijke en moeilijke, eerste en tweede, interne en interne elektrische bediening na hydraulische bediening.

Bekijk het hydraulische schema en begrijp de logische relatie van de actie. Begin er niet blindelings aan.

De relatie tussen druk en stroming is de druk die door de stroming wordt gegenereerd om de oorzaak van de storing te analyseren.

Vraag de operator om de staat van de apparatuur te achterhalen en de afwijkingen die zich hebben voorgedaan toen de fout optrad.